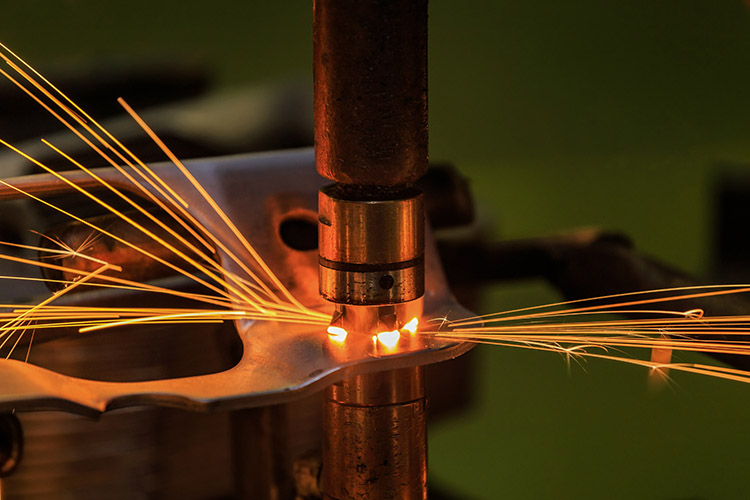

Zgrzewanie punktowe to metoda zgrzewania oporowego, w której element spawany jest montowany w złącze zakładkowe i wciskany pomiędzy dwie elektrody, a metal nieszlachetny topi się pod wpływem ciepła oporowego, tworząc złącze lutowane.

Zgrzewanie punktowe stosuje się głównie w następujących aspektach:

1. Połączenie zakładkowe części tłoczących blachę, takich jak kabina samochodowa, wózek, ekran łuski kombajnu itp.

2. Konstrukcje z cienkiej blachy i profili stalowych oraz konstrukcje poszyciowe, takie jak ściany boczne i sufity wagonów, panele przedziałów przyczep, kominy kombajnów zbożowych itp.

3. Ekrany, ramy przestrzenne i poprzeczki itp.

Ccharakterystyczny

Podczas zgrzewania punktowego konstrukcja spawana tworzy połączenie zakładkowe i jest wciskana pomiędzy dwie elektrody.Jego główne cechy są następujące:

1. Czas nagrzewania obszaru połączenia jest bardzo krótki podczas zgrzewania punktowego, a prędkość zgrzewania jest duża.

2. Zgrzewanie punktowe zużywa wyłącznie energię elektryczną i nie wymaga materiałów wypełniających ani topnika, gazu itp.

3. Jakość zgrzewania punktowego gwarantuje głównie zgrzewarka punktowa.Operacja jest prosta, stopień mechanizacji i automatyzacji jest wysoki, a wydajność wysoka.

4. Niska intensywność pracy i dobre warunki pracy.

5. Ponieważ zasilenie spawania następuje w krótkim czasie, wymagany jest duży prąd i ciśnienie, dlatego sterowanie programem procesu jest bardziej skomplikowane, spawarka ma dużą wydajność, a cena sprzętu jest stosunkowo wysoki.

6. Trudno jest przeprowadzić badania nieniszczące połączeń lutowanych.

Proces operacyjny

Powierzchnię przedmiotu obrabianego należy oczyścić przed spawaniem.Powszechnie stosowaną metodą czyszczenia jest czyszczenie metodą trawienia, czyli trawienie w podgrzanym kwasie siarkowym o stężeniu 10%, a następnie mycie w gorącej wodzie.Specyficzny proces spawania jest następujący:

(1) Przesuń złącze przedmiotu obrabianego pomiędzy górną i dolną elektrodę zgrzewarki punktowej i zaciśnij je;

(2) elektryzacja, w wyniku której powierzchnie styku dwóch przedmiotów zostają podgrzane i częściowo stopione, tworząc bryłkę;

(3) Utrzymuj ciśnienie po odłączeniu zasilania, tak aby bryłka ostygła i zestaliła się pod ciśnieniem, tworząc złącze lutowane;

(4) Usuń nacisk i wyjmij obrabiany przedmiot.

Czynniki wpływające

Głównymi czynnikami wpływającymi na jakość spawania są prąd spawania i czas zasilenia, docisk elektrody i bocznik itp.

1. Prąd spawania i czas zasilenia

W zależności od wielkości prądu spawania i długości czasu załączenia zgrzewanie punktowe można podzielić na dwa typy: specyfikację twardą i specyfikację miękką.Specyfikacja przepuszczająca duży prąd w krótkim czasie nazywana jest specyfikacją twardą.Ma zalety wysokiej wydajności, długiej żywotności elektrody i małego odkształcenia konstrukcji spawanej.Nadaje się do spawania metali o lepszej przewodności cieplnej.Specyfikacja, która przepuszcza mniejszy prąd przez dłuższy czas, nazywana jest specyfikacją miękką, która ma niższą wydajność i jest odpowiednia do spawania metali, które mają tendencję do hartowania.

2. Docisk elektrody

Podczas zgrzewania punktowego nacisk wywierany przez elektrodę na spaw nazywa się naciskiem elektrody.Należy odpowiednio dobrać nacisk elektrody.Gdy ciśnienie jest wysokie, można wyeliminować porowatość skurczową i wnękę skurczową, które mogą powstać podczas zestalania się bryłki, ale rezystancja połączenia i gęstość prądu zmniejszają się, co powoduje niedostateczne nagrzewanie złącza spawanego i zmniejszenie średnicy bryłki złącze lutowane.Wytrzymałość złącza lutowanego jest zmniejszona.Wielkość nacisku elektrody można dobrać na podstawie następujących czynników:

(1) Materiał konstrukcji spawanej.Im wyższa jest wytrzymałość materiału na wysoką temperaturę.Im większy jest wymagany nacisk elektrody.Dlatego podczas spawania stali nierdzewnej i stali żaroodpornej docisk elektrody powinien być wyższy niż w przypadku stali niskowęglowej.

(2) Parametry spawania.Im twardsza specyfikacja spoiny, tym większy docisk elektrody.

3. bocznik

Podczas zgrzewania punktowego prąd płynący poza głównym obwodem spawania nazywany jest bocznikiem.Bocznik zmniejsza prąd przepływający przez strefę spawania, co skutkuje niedostatecznym nagrzaniem, co skutkuje znacznym spadkiem wytrzymałości złącza lutowniczego i wpływa na jakość spawania.Czynniki wpływające na stopień przekierowania obejmują głównie następujące aspekty:

(1) Grubość spawu i rozstaw połączeń lutowanych.Wraz ze wzrostem odległości między złączami lutowanymi wzrasta rezystancja bocznika, a stopień bocznika maleje.Gdy zostanie przyjęty konwencjonalny odstęp plamki wynoszący 30–50 mm, prąd bocznikowy stanowi 25–40% prądu całkowitego, a wraz ze spadkiem grubości spawu zmniejsza się również stopień bocznika.

(2) Stan powierzchni konstrukcji spawanej.Kiedy na powierzchni spawu znajdują się tlenki lub brud, rezystancja styku pomiędzy dwoma spawami wzrasta, a prąd przepływający przez obszar spawania maleje, to znaczy zwiększa się stopień bocznika.Obrabiany przedmiot może być trawiony, piaskowany lub polerowany.

Środki ostrożności

(1) Włącznik nożny spawarki powinien mieć solidną osłonę zabezpieczającą, aby zapobiec przypadkowemu włączeniu.

(2) Miejsce pracy powinno być wyposażone w przegrodę zapobiegającą rozpryskiwaniu się iskier roboczych.

(3) Podczas spawania spawacze powinni nosić płaskie okulary ochronne.

(4) Miejsce ustawienia spawarki powinno być suche, a podłoże wyłożone deskami antypoślizgowymi.

(5) Po zakończeniu prac spawalniczych należy odłączyć zasilanie i wysunąć wyłącznik wody chłodzącej na 10 sekund przed zamknięciem.Gdy temperatura jest niska, należy usunąć wodę zgromadzoną w torze wodnym, aby zapobiec zamarznięciu.

Czas publikacji: 31 lipca 2023 r